近期,吉林石化27.4万吨/年LLDPE装置DCS升级改造工作完成,投入使用的中控ECS-700系统经检测,完全达到厂家设计的技术规范要求,实现了用“中国大脑”控制“中国装备”的目标。中国化工报等行业媒体也对此做了报道。

吉化乙烯厂采用德国林德工艺,年产30万吨乙烯,93年开工,96年投运。低密度聚乙烯车间原DCS系统经过22年的运行,系统硬件性能下降,故障率增高,系统维护成本增加,已经不能满足安全生产及装置发展需要。此次吉林石化利用三年一次大检修的契机,将LLDPE装置DCS升级改造列为技改攻关项目。本次改造的LLDPE装置,采用UCC工艺包。

凭借过硬的技术水平与严谨的实施组织,最终中控工程高质量地完成该装置的改造项目,获得用户的一致好评,自此国产的控制系统实现化工关键主装置突破,打破国外在大型炼化装置DCS上的垄断。

面对困难,我们披荆斩棘

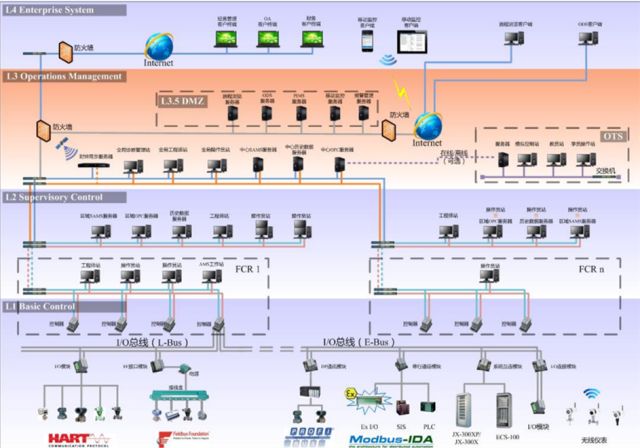

该项目改造方案异常复杂,涉及5套通讯、3000多个信号回路、拆接线、系统调试工作量极大。中控迎难而上,尽最大努力满足和实现用户要求。

▲ 硬件方面:安排资深硬件设计工程师和项目组成员,与业主仪表和工艺人员一起,通过查看回路接线图、结合PLC、ESD逻辑,逐个梳理确认需求,部分设备重新再选型。在DCS系统IO分配参考老系统卡件分配时尽量保证现有IO的接线位置不变,利于系统拆除后的恢复工作。

▲ 软件方面:派遣行业专家与用户仪表、工艺人员一起对现有控制系统进行程序解读,对原控制方案中的不足和缺陷给予改进和优化,共同制定符合装置运行要求的控制方案,并对于用户的个性控制功能和原有操作习惯均能最大限度地满足。

自主研发,国产系统更胜一筹

LLDPE装置中采用中控ECS-700系统替换原来的国外控制系统。经过现场替换和使用,深得用户肯定。与原系统相比,国产系统毫不逊色。

▲ 网络优化:原系统通过UCN及LCN网络形式,由T型接头连接各个节点,通讯速率较低,故障率较大。ECS-700过程控制网采用100Mbps 全双工的RJ45(网口)接口,极大的提升了DCS通讯速率。扫描周期控制在500毫秒内。

▲ 自主研发,安全可控:ECS-700硬件采用自主研发的嵌入式微内核,控制器的内核不基于通用系统,内部协议和接口是私有的、受限的,病毒和黑客无法侵入及攻击。另外ECS-700采用封装好的模块,替换掉原系统的大卡,小巧且防静电。

▲ 便捷且完善的第三方通讯:该项目第三方通讯包含锅炉2套,低密度聚乙烯5套MODBUS通讯。原系统的通讯编程组态复杂,维护性较差,且未实现冗余通讯。而ECS-700采用的冗余的通讯,通讯安全性大大提升,组态便捷易维护。与工厂局域网MES通讯采用OPC通讯协议,设置简单,数据刷新周期最小能支持1秒。

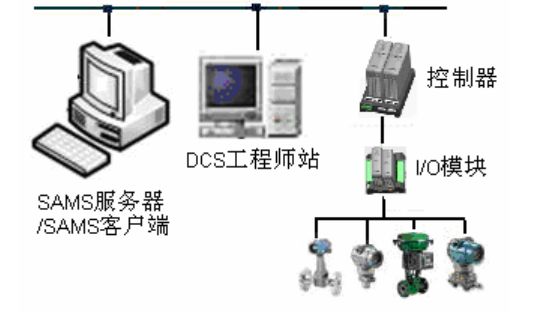

▲ HART设备管理系统:与原系统相比,此次改造新增了AMS系统,实现HART仪表集中控制、与DCS的数据监控通讯功能。

▲ 时钟同步优化:ECS-700系统的时钟同步机制,采用的是硬件时钟同步服务器GPS和软时钟电脑两个同步源,默认按GPS与卫星时钟对时,当GPS故障切为软时钟同步。同步的不仅仅是电脑,控制器等硬件也可得到时钟同步。时钟同步不仅可同步本系统,多口的GPS还可直连GPS或者通过脉冲DO的方式同步其他系统。设置简单,无需原来的语言编程。

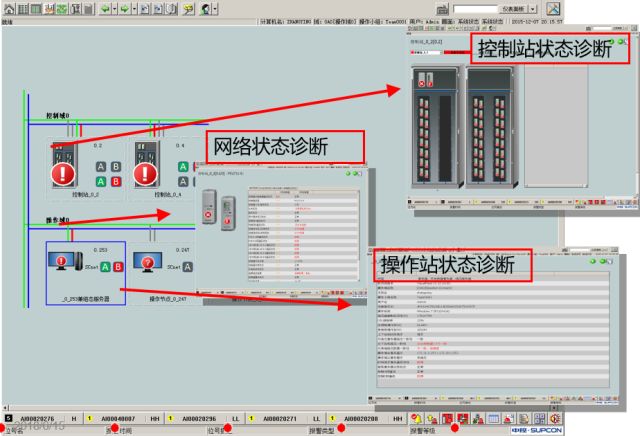

▲ 友好的人机界面:全中文系统、趋势多种样式且保存时间由原来的30天增加为几年、面板关联全面(逻辑图、流程图、报警、趋势)、报警类型齐全(弹出报警、过程报警、系统报警、历史报警、状态表)、全面且步进式故障诊断。

“中国大脑”,意义重大

吉化改造的锅炉是110T燃油锅炉,属于中控首次实施。低密工段是该乙烯工艺内的关键流程,改造项目圆满成功也为中控DCS存量市场改造又添浓墨重彩的一笔。同时,坚定了吉化对中控ECS-700系统及工程专业改造实力的信心,为后续的乙烯工段主装置的大规模项目改造奠定了坚实基础。

“中国大脑”中控造。不忘初心,中控一直坚守在为客户创造价值的道路上。

没有账号?请注册会员