工艺简介

催化裂化是最复杂的炼油工艺过程之一。催化裂化装置的构成一般包括:反应-再生器部分、主风机部分、分馏部分、气压机部分、吸收稳定部分、余热锅炉部分和低温热利用部分。有的装置还包括汽油脱硫醇等产品精制部分。

反应-再生部分是装置的核心部分。原料油的裂化和催化剂的再生均在此部分完成。各产品的产率和催化剂的再生效果均由反应再生部分决定。反应-再生部分包括反应沉降器、提升管反应器、再生器、内外取热器、催化剂罐、助燃剂和钝化剂加入设施及反再系统特殊阀门等。

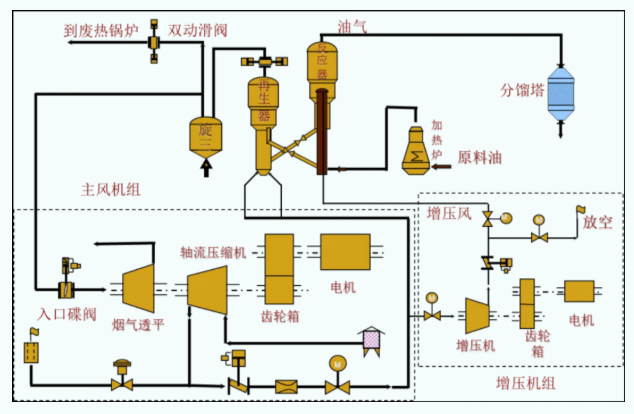

主风机部分负责为再生器提供烧焦用空气,是装置的核心部分。对于大型化催化裂化装置,设置烟气能量回收系统可以大幅度降低能量消耗和操作费用,因此机组配置比较复杂。一般来说,主风机部分包括主风机-烟气轮机机组、备用主风机机组、增压机机组、三级旋风分离器、催化剂储罐、四级施分分离器和临界流速喷嘴、水封罐和空气-烟气系统的控制阀门等。

分馏和吸收稳定部分的任务是分离和回收反应所产生的各种产品。产品收率的高低由该部分决定。分馏系统的产品是轻柴油和油浆。分馏部分由分馏塔、轻柴油汽提塔、重柴油汽提塔、油浆汽提塔、原料储罐和回炼油罐、换热系统设备、加热炉、油气分离器、工艺机泵以及控制系统等组成。分馏系统的工艺流程比较复杂,各装置之间的主要区别一般体现在换热流程的不同上。

富气压缩机(气压机)系统连接分馏和吸收稳定两大部分。该部分由气压机组和入口分液罐以及控制系统组成。采用汽轮机驱动的气压机组可以变转速运转,因而可以最大限度地调节气压机的负荷,操作费用较低。

吸收稳定系统的产品是干气、液化石油气和稳定汽油。吸收稳定部分包括吸收塔、解吸塔、再吸收塔、稳定塔、冷换设备和工艺机泵等。

余热锅炉是回收再生烟气余热的专用设备。该部分包括余热锅炉或CO锅炉、CO焚烧炉本体、水封罐、烟道阀门和烟囱等。

产品精制部分一般包括干气脱硫、液化石油气脱硫脱硫醇、汽油脱硫和脱硫醇以及轻柴油精制。

主风机组作用简述

催化装置催化剂表面因结焦而失去活性,如果要恢复其活性,需要通入空气烧焦,经烧焦后的催化剂可再生,再与催化原料油反应。烧焦过程中产生之烟气,经除尘后由再生器顶部排出。由此可知,再生器底部需要提供充足的空气(即主风),由主风机(轴流压缩机)承担,它是催化裂化装置的核心设备,主风机须连续运转,如果该设备停止运转,催化裂化装置也就停产,所以,除了主风机,还有备用风机。

再生高温烟气所带走的能量约占全装置能耗的26%,装置利用烟气轮机来回收此部分能量,烟气的能量除了满足主风机动力需要外,还能给全厂输出电力,烟气轮机的成功使用为石化企业的节能降耗可做出巨大的贡献。

因此,主风机组又称能量回收机组,其结构通常由三机(轴流压缩机+烟机+电机/发电机)构成主风机三机组或由四机(轴流压缩机+烟机+汽轮机+电机/发电机)构成主风机四机组。

催化裂化主风机四机组的工艺流程图

富气压缩机作用简述

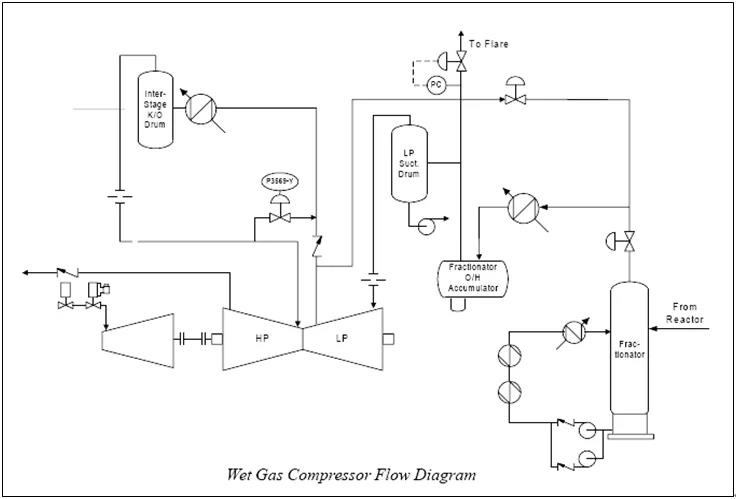

由分馏塔顶油气分离器来的富气,经富气压缩机(“气压机”习惯叫法)入口前的文丘利管及入口闸阀进入气压机的第一段压缩,压缩后的气体进入中间气体冷却器,富气经冷却器冷至40度后,进入气压机的气液分离器进行气液分离。分液后的气体进入气压机二段压缩,然后出口进入吸收稳定部分。气压机中间分液罐分离出的凝缩液则由凝缩液泵送入吸收稳定部分,小型装置可返回分馏部分。有的装置在压缩机入口设有气液分离罐,并配有相应的凝液排出系统。考虑到紧急状态,设有富气放火炬系统,由放火炬线上风动蝶阀或风动闸阀控制。为在机组事故紧急停机时能及时将入口卸压,在停机信号发出时,入口放火炬阀连锁自动打开。为了防止机组喘振,采用二段防喘振回路控制,来控制防喘振调节阀开度,以保证操作点不进入喘振区,保持压缩机运行的稳定。

富气压缩机组工艺流程图

主风机的控制

1. 流量控制

主风机的流量控制是由主风机的进口调门根据再生器所需空气量的大小而进行导叶调节。

2. 防喘振控制

当主风机的实际工作流量低于某一数值时,控制系统根据测量的参数及预先编制的专用的喘振控制应用程序进行判断、计算、输出,打开防喘振放空阀,增加风机的流量,防止喘振的发生。

3. 防逆流保护

逆流保护是继主风机防喘振控制保护系统之后的第二道保护性措施,系统按照预先设定的逻辑判断是否发生逆流,如果发生持续逆流,系统将采取保护措施,进入机组安全运行模式或联锁停机。

4. 安全运行模式控制

当机组有在正常运行中因装置操作需要或机组本身的原因,暂时切断向再生器供风,且不停主风机时的一种“自保运行”状态的需要时,系统控制机组在正常操作转速下运行(静叶角度保持在22度),但不向再生器送风。

烟机的控制

1. 烟机轮盘温度控制

烟气轮机设有轮盘冷却蒸汽系统,正常操作条件下,由轮盘温度自动控制冷却蒸汽流量。

2. 烟气控制

在机组正常运转时,应全关双动滑阀,所有烟气通过烟气轮机做功后再去余热锅炉回收余热。当烟气中催化剂含量过高、颗粒度超标或烟气轮机故障时,烟气轮机应解列,此时应全关烟气轮机入口高温蝶阀及入口高温闸阀,烟气通过双动滑阀、孔板降压器后去余热锅炉。

3. 烟机自动升温及升降速控制

烟机自动升温及升降速控制,完全解决了人为升温控制精度不够及影响再生器压力等问题。

富气压缩机的控制

1. 防喘振控制

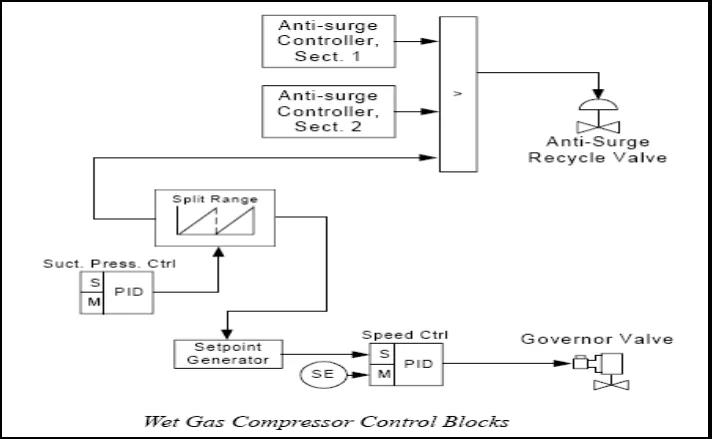

富气压缩机为单缸两段,两段叶轮采用背靠背的设计,两端之间有冷却器和分离,防喘振控制按两段分别计算进行高选。

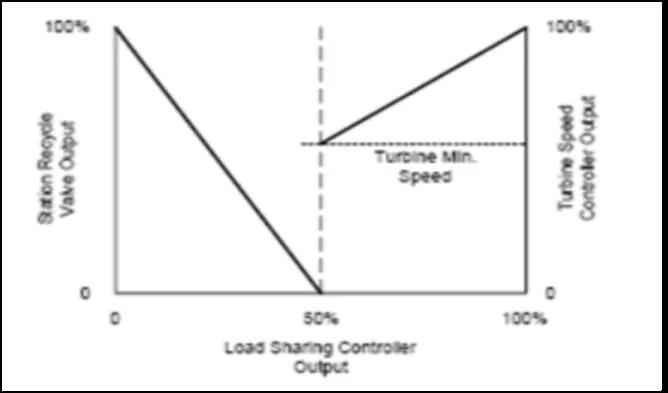

2. 性能控制

根据工艺要求,富气压缩机通常有出口保持恒压的要求,正常运转时,通过升高或降低汽轮机的转速从而保持压力的稳定。在机组有喘振发生时,性能控制于喘振控制需要采取联偶的方式控制运行。

节能优化控制案例:150万吨催化主风机组控制节能优化改造升级

项目背景

某公司150万吨催化裂解装置中的核心设备主风机组(含备机和增压机)中的主风机组为电机-轴流主风机-烟气轮机组。采用北京康吉森自动化涡轮机组控制(TMC)解决方案,控制系统的核心为三冗余(TMR)故障安全型系统。

优化方案

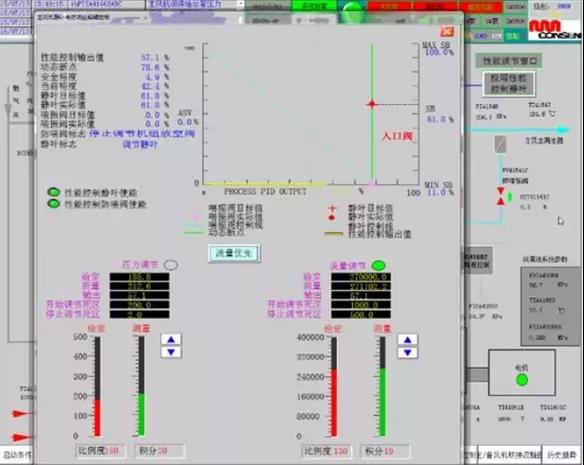

通过主风机组出口压力及出口流量自动控制静叶及防喘振阀的控制方案,实现两个控制回路之间的解耦。在此项目之前国内没有项目成功投用主风量与压力全自动控制轴流式主风机组静叶和防喘阀。可以选择流量优先或压力优先两种自动控制模式,实现了主风机的最佳工作工况和稳定运行。

具体工作原理概述如下:

1) 需要升高出口压力及出口流量时,控制系统会首先关闭防喘振阀,而后再开静叶。

2) 需要降低出口压力及出口流量时,首先关小静叶,而后再开防喘振阀。

优化效果

主风机组出口流量及压力实现优化控制,根据工艺需求自动调节主风机组静叶及防喘振阀,真正实现了轴流主风机自动匹配装置工艺运行的目的,装置运行更加平稳,主风机运行在了最佳效率区间。由于主风机组效率受到环境温度的变化,增加优化控制后机组控制自动跟踪环境温度的变化,保持高效运行。同时增加了烟机自动升温及升降速控制,完全替代了人为升温控制精度不够,影响再生器压力的问题。

编者按

催化裂化技术是石油化工生产过程中最为重要的一项有效生产工艺技术,要想保障该项工艺的稳定进行,生产过程中会消耗大量的能源,这对我国石化企业稳定生产造成了一定的影响。对催化裂化装置进行有效的节能优化改造已经成为了相关行业工作人员需要重点考量的问题。康吉森催化裂化机组节能优化控制解决方案,为催化裂化装置节能降耗保驾护航。

《康吉森“双碳”专栏》简介

“双碳”目标下,工业节能是当前的首要任务。作为流程工业安全及关键控制系统的行业领军企业,康吉森自动化帮助更多工业企业节能增效责无旁贷。为响应国家政策号召,顺应新的发展趋势,为工业企业节能增效保驾护航,康吉森自动化特推出《康吉森“双碳”专栏》系列报道,借助自身经验积累和技术优势,向广大工业企业提供节能优化控制解决方案。